Aumentando los Ingresos de Producción y la Disponibilidad de Activos al Mismo

Tiempo que se Reducen los Costos

Nuestras capacidades están como terceros en la ingeniería de engranajes, diseño, instalación, inspección,

evaluación de riesgos y mantenimiento de sistemas de coronas dentadas grandes.

Los molinos son activos críticos en la gestión del riesgo empresarial.

El proceso de Global proporciona al equipo de mantenimiento y a la industria de seguros una visión concisa

del nivel de riesgo presentado por cualquier actividad relacionado a los dientes de coronas dentadas.

Nos enorgullecemos de poder ofrecer soluciones de mejora de riesgos que son realistas y personalizadas para ayudar a las empresas de nuestros clientes a reducir el costo del riesgo asociado con eventos de falla de dientes de engranaje.

- El proceso de Global cumple con los requisitos de seguro.

- Reduce el tiempo de inactividad para las inspecciones de engranajes en más del 50%.

- Proporciona al cliente una fiabilidad de activos mejorada.

- Proporciona más disponibilidad de equipos y una posible recuperación de más del 40% de los ingresos de producción perdidos.

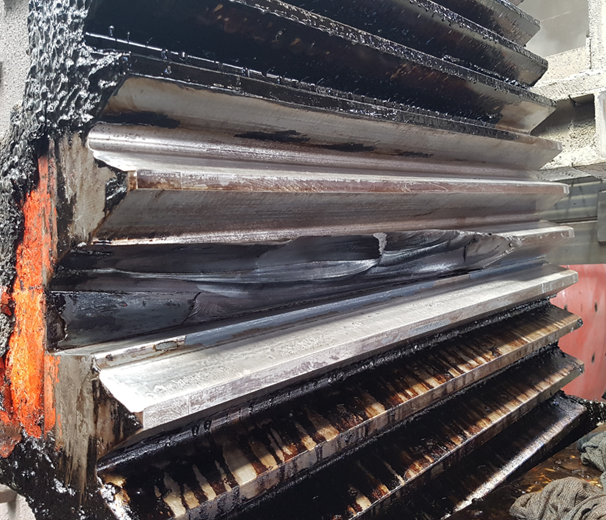

AYUDANDO A REDUCIR LA PROBABILIDAD DE FALLAS COMO ESTA

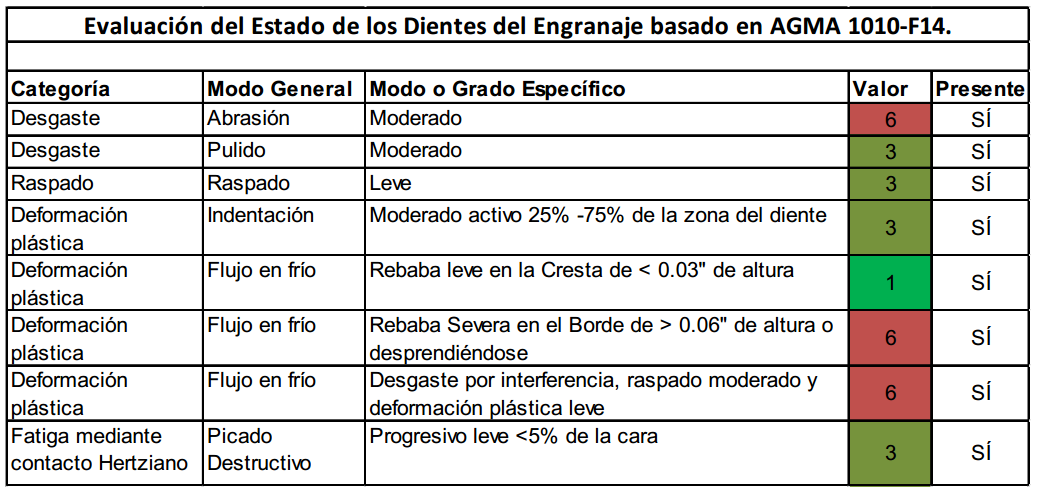

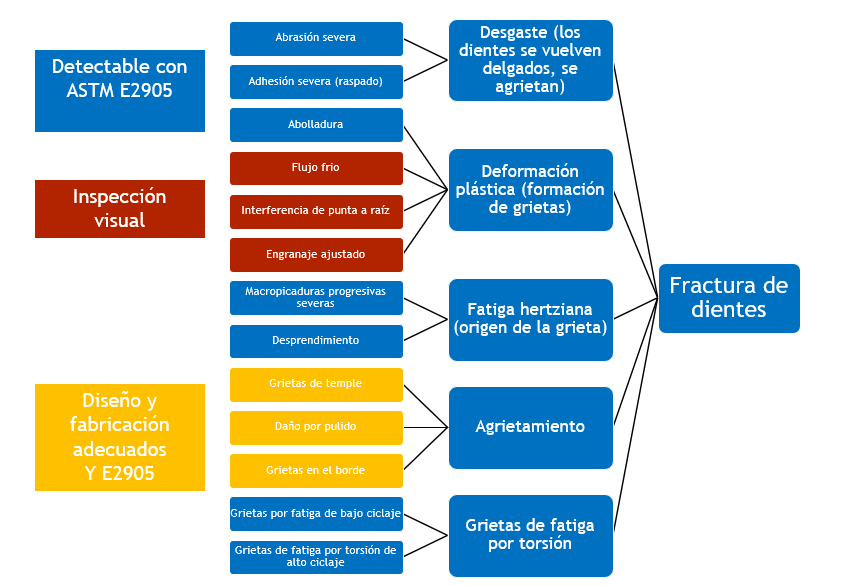

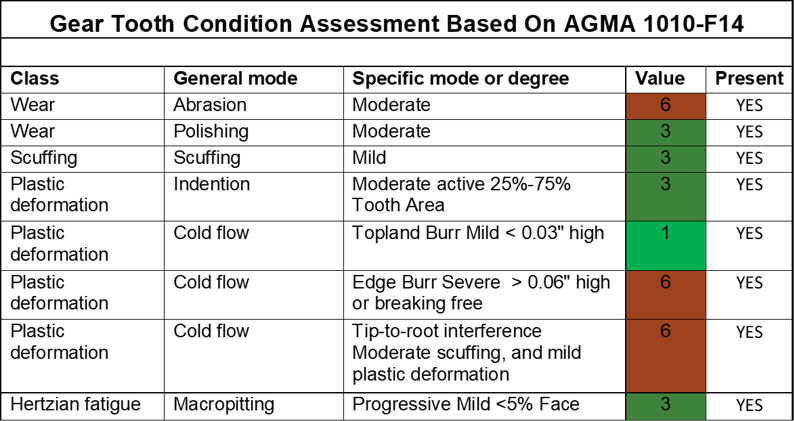

Nuestro modelo de evaluación de riesgos in situ, según AGMA 1010 F-14, es capaz de proporcionar una medición comparativa de probabilidad y consecuencia de pérdida. Nuestra extensa base de datos de modos de falla de dientes de engranajes nos permite proporcionar un análisis de causa fundamental de manera efectiva.

El equipo de especialistas de coronas dentadas de Global conduce inspecciones de engranajes y evaluaciones de riesgo basadas en las recomendaciones de inspección descritas en el anexo de AGMA 6014. Nuestra inspección proporcionará al cliente una prueba completa no destructiva de la integridad de los dientes del engranaje de molino de acuerdo con ASTM E2905.

En enero de 2014 a Global se le otorgó un Certificado de Reconocimiento ASTM E07 en agradecimiento por nuestro liderazgo en el desarrollo del nuevo estándar E2905, “Práctica estándar para el examen de los dientes de engranajes de corona y de horno”. Ser elegidos para el reconocimiento de entre un grupo de profesionales comprometidos e involucrados es realmente un gran honor.

Esta práctica proporciona una cobertura del 100% del addendum, el dedendum y la raíz en los lados de accionamiento y no accionamiento de los dientes del engranaje.

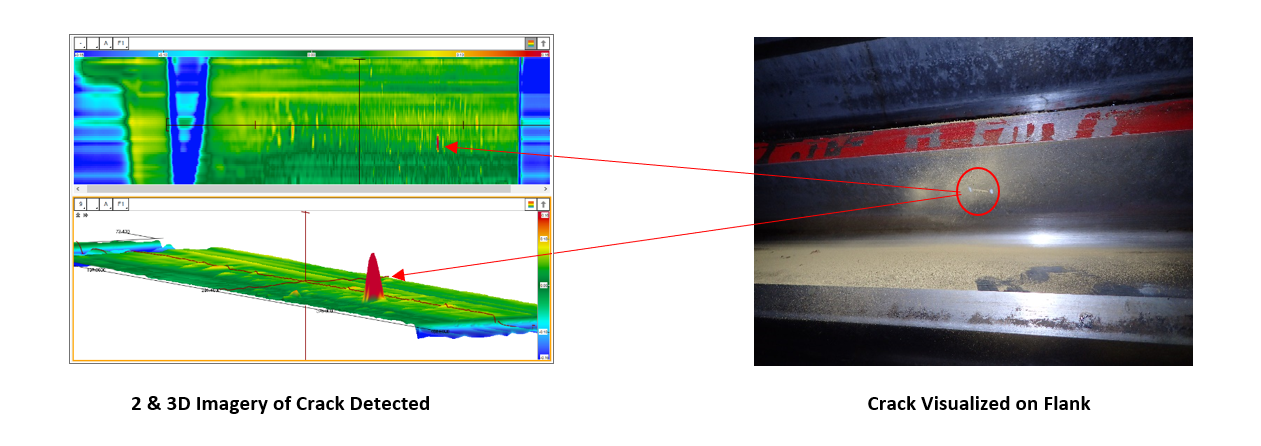

Hay dos métodos electromagnéticos que son la base de este estándar: La tecnología de Corrientes de Foucault Multielementos (ECA) para la detección de defectos superficiales y la Medición de Campo de Corriente Alterna (ACFM) para el dimensionamiento de las grietas encontradas.

Además de realizar inspecciones con pruebas no destructivas, los ingenieros de campo y técnicos

principales de Global son expertos en identificar visualmente los modos de falla y clasificarlos de acuerdo

con AGMA 1010-F14. Nuestras evaluaciones incluyen un análisis de probabilidad de falla condicional para ayudar en la decisión de reemplazar, voltear o continuar con un conjunto de engranajes particular.

Este enfoque proporciona una inspección completa del juego de engranajes que va más allá de

simplemente identificar las grietas.

Si es necesario, también se utilizan elementos de ultrasonidos en fase como método de inspección

secundario para mapear la propagación de las grietas profundas del flanco. . La limpieza e inspección de una corona dentada de 34’ (10 m), generalmente toma menos de 8 horas.

El resultado final es:

Soluciones de mejora de riesgos, confiabilidad mejorada, costos de mantenimiento reducidos, mayor

disponibilidad de activos y flujo de efectivo libre creciente.

Gestión de activos físicos

Adquisición

- Documentación de aseguramiento de la calidad, auditorías, inclusive especificaciones para inspecciones y procedimientos críticos de fabricación.

Puesta en marcha

- Soporte de puesta en marcha, revisión técnica de contratistas

- Transmisiones de potencia inclusive

- Supervisión de la instalación de piñones y engranajes circunferenciales.

- Cajas

- Todas las piezas de sujeción críticas y componentes estructurales del molino

Soporte logístico:

- Planes de soporte de recursos, coste total de propiedad.

- Programas de capacitación

- Consulta y optimización de gastos de seguros, gastos de mantenimiento y costos de recambios.

Fin de vida útil

- Proporcionar inspecciones y recomendaciones sobre la adecuación para el volteo de piñones y engranajes circunferenciales.

- Proporcionar un marco y un proceso de toma de decisiones para los engranajes de recambio.

- Evaluar soluciones alternativas al desguace de engranajes viejos, dependiendo de la condición y estructura.

Adquisición y puesta en marcha; Planta fija

Soporte de ingeniería:

- Ingeniería de engranajes de terceros, diseño, instalación, evaluación de riesgos, inspecciones, alineaciones de piñones y auditoría de alineaciones y mantenimiento de piñones y auditorías de análisisde modos de fallas y efectos (FMEA) completas sobre muñones de gran escala y transmisiones de hornos y molinos con soporte de rodillos.

- Podemos realizar la determinación de las capacidades de conjuntos de engranajes actuales y de recambio, brindar asistencia en la adquisicióny proporcionar la instalación completa de engranajes y piñones.

- Soporte de aseguramiento y control de calidad para todos los componentes críticos del molino, engranajes circunferenciales, piñones, carcasas, cabezas, muñones.

Operación y mantenimiento:

Enfoque de mantenimiento centrado en la fiabilidad (RCM) hacia el mantenimiento, y auditorías de planes de mantenimiento existentes

Servicio de campo

- Supervisión de instalación de engranajes circunferenciales.

- Supervisión de instalación de piñones.

- Alineaciones del piñón al engranaje circunferencial.

Tareas de mantenimiento preventivo, vinculadas a modos de falla específicos.

- Alineación apropiada.

- Exclusión y eliminación de contaminación. (Lubricante de lavado GF 460EP)

- Monitoreo y mantenimiento de la alineación. (Sistemas IR)

Tareas de mantenimiento predictivo para detectar posibles fallas.

- Inspecciones segúnASTM E-2905.

- Inspecciones de estructura, juntas divididas y engranajes abiertos.

Planta fija de soporte de operación y mantenimiento:

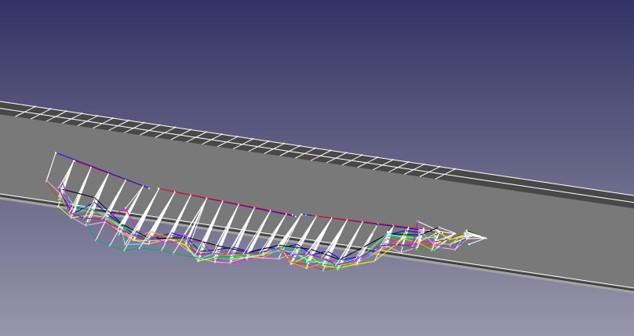

ASTM E2905: Práctica estándar para el examen de dientes de engranajes circunferenciales de molinos y hornos. Proceso de mantenimiento predictivo

- La matriz de corriente de Foucalt(ECA) y la medición de campos por corriente alterna (ACFM) son los dos métodos electromagnéticos que constituyen los fundamentos de ASTM E2905.

- ECA es el método de inspección más avanzado de 100 % de cobertura de la superficie para la detecciónde defectos superficiales en la altura de la cabeza del diente, la altura del pie del diente y raíz del lado de la transmisióny del lado opuesto a la transmisión del flanco de engranaje.

- Para toda grieta hallada, usamos la medición de campos por corriente alterna (ACFM) para determinar la longitud y profundidad.

- La norma ASTM E2905 es la única norma disponible en la actualidad que aborda específicamente la inspección de los dientes de engranajes circunferenciales.

- Nuestra base de datos de modos de falla de engranajes circunferenciales es amplia, lo que nos permite llegar a la causa raíz rápidamente.

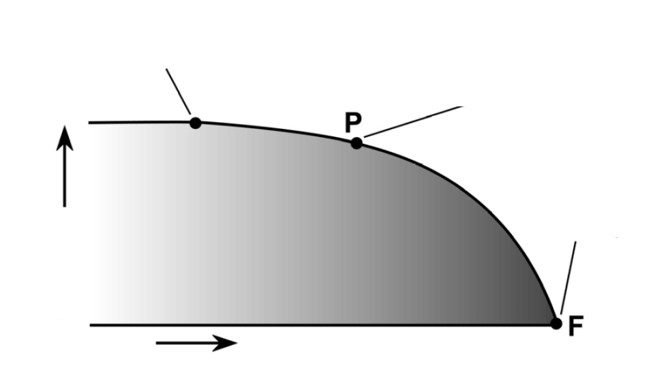

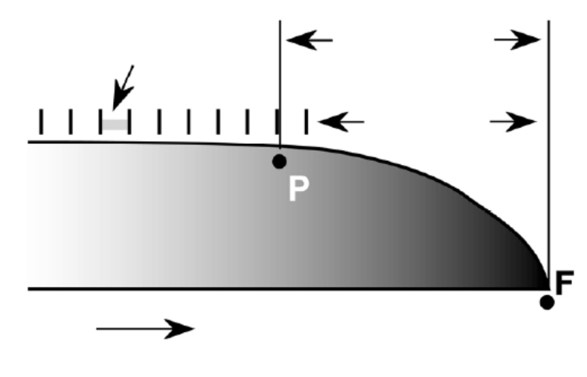

Relaciones entre fallas potenciales de flancos de engranaje y modos de fallas

Una típica empresa de ensayos no destructivos detecta la porosidad, las inclusiones y las grietas en la estructura utilizando la tecnología Phased Array. Estos procesos no abordan la superficie, donde suelen comenzar las fallas críticas.

Risk Assessment Model

This approach provides a complete gear set inspection beyond just identifying cracks

Our on-site risk assessment model, as per AGMA 1010 F-14, is able to provide a comparative measurement of loss probability and consequence. Our extensive database of gear teeth failure modes enables us to provide root cause analysis effectively.

Our girth gear inspection, which includes scanning 100% of both the drive side and the non-drive side flank and root, provides the asset owner a complete non-destructive test of the integrity of the mill gear teeth in accordance with ASTM E2905.

There are two electromagnetic methods that are the basis of ASTM E2905: Eddy Current Array (ECA) – for detection of surface defects and Alternating Current Field Measurement (ACFM) for sizing of any cracks found.

Onsite data analysis for immediate results. If critical indications are found, immediate action can be taken to mitigate operating risk.

If crack mapping is required, we use Phased Array Ultrasonics.

We also include an onsite assessment as per AGMA 1010-F14 of the failure modes present, if any, their severity, and how these might impact the operational function of the mill.

All this satisfying maintenance, reliability and insurance requirements.

Entregables de la inspección de los engranajes de molino:

- Proporcionamos un examen completo no destructivo de la integridad de los dientes del engranaje del molino de acuerdo con ASTM E2905, para macropicaduras y grietas.

- Podemos limpiar un conjunto de engranajes circunferenciales en menos de 1 hora e inspeccionarlo en menos de 9 horas; con esto se ahorra un valioso tiempo de inactividad y se incrementan los ingresos de producción.

- También proporcionamos un análisis de fallas en el sitio según lo indicado por AGMA 1010-F14 de los modos de falla presentes, si los hay, su gravedad y cómo estos podrían afectar la función operativa de la planta.

- El informe final proporciona una percepción concisa para el equipo de mantenimiento y la industria de seguros sobre el nivel de exposición que presenta cualquier operación relacionada con los dientes del engranaje circunferencial.

Beneficios

- La creación de un programa de gestión de activos de engranajes circunferenciales brindaría congruencia, eficiencia y estandarización.

- Hemos recopilado 12 años de datos sobre modos de fallas de engranajes en formato electrónico. Esto nos ayuda a encontrar la causa raíz rápidamente.

- Proporcionar un programa completo de gestión de activos de engranajes circunferenciales.

- Inspecciones programadas y recomendaciones de mantenimiento.

- El programa proporcionará la capacidad de pronosticar con precisión la demanda de componentes en el futuro.

- Aumentar el ciclo de vida de los activos críticos.

- Proporcionar informes electrónicos que se puedan archivar para consultas futuras.

Proceso de limpieza según la norma ASTM E2905

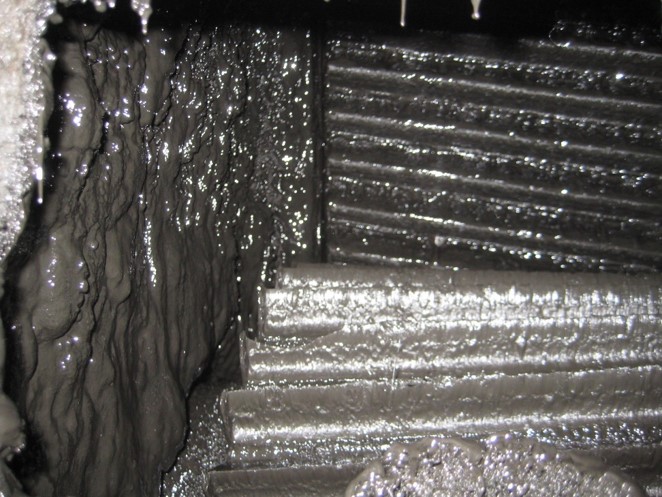

La contaminación suele contribuir en gran medida a las fallas de los dientes de los engranajes.

Proceso de limpieza según la norma ASTM E2905

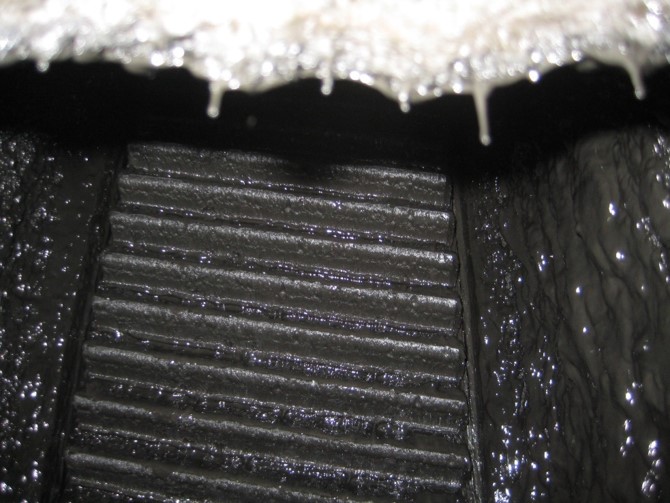

- La limpieza de engranajes circunferenciales es necesaria para eliminar la contaminación y la acumulación de lubricante en los engranajes circunferenciales del molino cuando existe contaminación; en particular cuando fallan los pernos del revestimiento y el compuesto acuoso atraviesa la protección del engranaje.

- Es necesario efectuar la limpieza antes de la inspección para permitir una adecuada inspección visual y acorde a la normaASTM E2905 de conformidad con la normaAGMA1010.

Raíz llena de lubricante endurecido

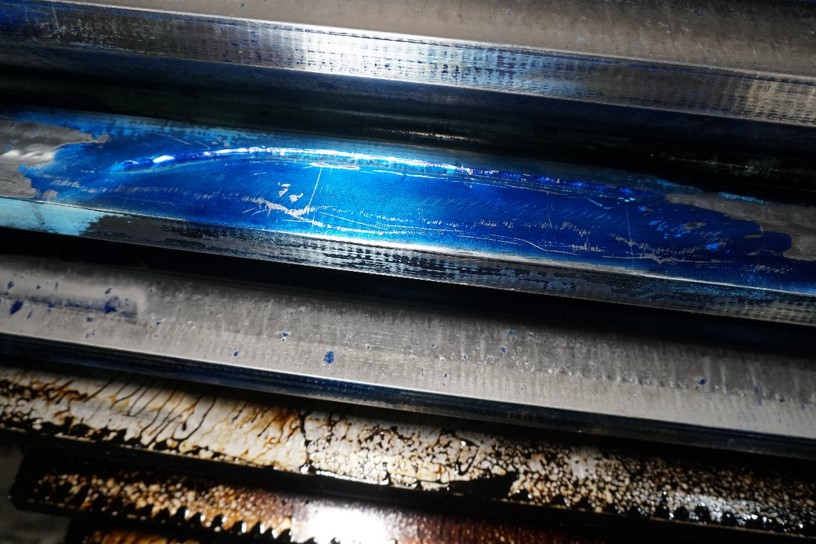

Raíz y flanco del engranaje limpios

Diente roto; contaminación en la protección

Lubricante; contaminación

Lubricante de lavado GF 460EP

GF 460EP es un lubricante de limpieza exclusivo para aplicaciones de limpieza de engranajes abiertos, diseñado para eliminar la contaminación y la acumulación de lubricante en los flancos y piñones de engranajes circunferenciales antes de inspecciones o de cualquier procedimiento de mantenimiento relacionado.

- La limpieza anual de la contaminación del conjunto de engranajes es un programa de mantenimiento preventivo excelente.

- Excelente para limpiar el ingreso de compuesto acuoso.

- Capacidad de carga al gripadoFZG >14 VOC <1 %

- Punto de inflamación> 200F Viscosidad del aceite base> 460 cSt a 40C (todas las pruebas se realizaron conforme a las normas ASTM)

- Limpieza de engranajes circunferenciales conforme a ASTM E2905, Apéndice X2

- Necesario para las inspecciones de AGMA 1010

| GF 460EP Flushing Lubricant Technical Data | |

| FZG Scuffing Load Capacity – ASTM D5182 – Pass Load Stage | >14 |

| Viscosity – ASTM D445 – Viscosity 40°C (cSt) | 3.7 |

| Base Oil Viscosity @ 40°C (cSt) | 486.76 |

| Flash Point – ASTM D0092A | 212°F |

| Volatile Organic Compounds (VOC’s) – ASTM E1868 | 0.56% |

| VOC g/L | 4.69 |

| Shipped as Non-Regulated under DOT, TDG, IATA, and IMDG | |

Sistema de monitoreo de piñones (patente pendiente)

- La solución autónoma de mantenimiento predictivo para monitorear las condiciones de los piñones de molinos en tiempo real.

- Las condiciones visuales se monitorean en intervalos programables

- Imágenes térmicas en intervalos programables

- Monitoreo de temperatura continuo

Aplicación móvil disponible

- Fotografías, imágenes térmicas y datos disponibles

- Los datos se archivan para su recuperación

- No es necesario abrir las puertas de inspección, lo que elimina problemas de seguridad.

Modos de falla abordados

- Desalineamiento

- Desgaste/abrasión

- Gripado/abrasión adhesiva

- Macropicaduras y desprendimientos

- Diente de piñón fracturado

Determinación de la causa raíz a través del la vibración visual

Tecnología de amplificación de movimiento:

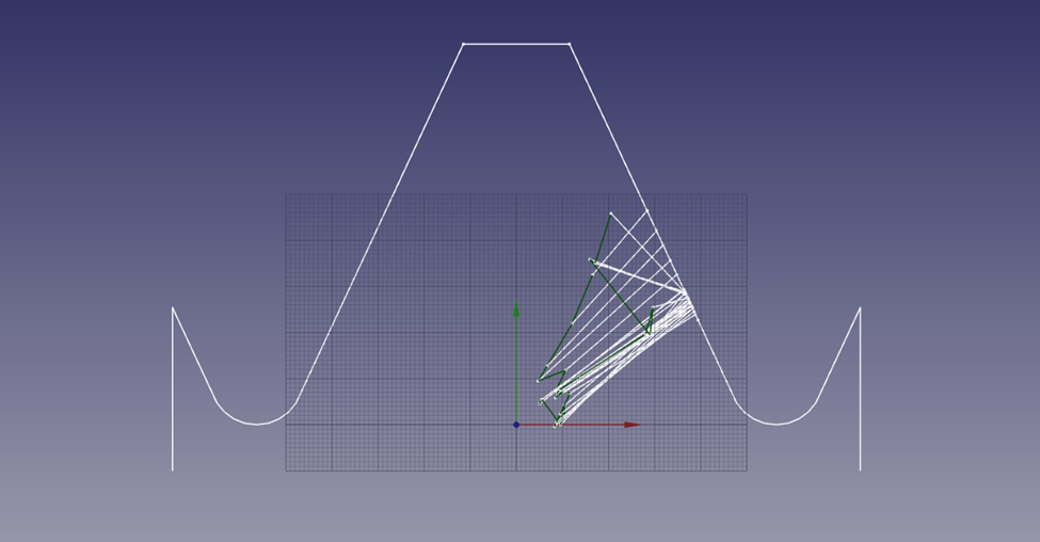

- Motion Amplification® es una emocionante tecnología que permite a un analista de vibración ver cantidades pequeñas de movimiento de la máquina que normalmente es invisible a simple vista.

- Los resultados se prestan a una visualización del movimiento. Podemos medir y cuantificar cualquier activo estructural que pueda ver una cámara.

- Motion Amplification es un algoritmo de procesamiento de video patentado que detecta movimientos sutiles y luego aumenta ese movimiento a un nivel visible al ojo humano, lo que mejora la comprensión de los componentes y las interrelaciones que crean el movimiento.

- Los equipos tradicionales de monitoreo de vibraciones y los medidores de tensión aún son útiles para diagnosticar problemas con maquinaria y estructuras. Motion Amplification es una tecnología excelente para encontrar la causa raíz de un problema.

Ingeniería inversa

El modelado inverso se refiere al proceso de analizar la construcción de un producto cuando no se dispone de documentación de diseño de su producción original. El modelado inverso tiene varias finalidades, inclusive:

- Desarrollar un producto/diseño similar o mejorado

- Crear adaptadores o carcasas para el producto original

- Reproducir una parte existente

- El cliente conserva los planos

Estudio de caso: Enfoque práctico hacia las fallas de engranajes circunferenciales por agrietamiento de dientes

Cómo todo esto se une para mitigar posibles fallas catastróficas

| Molino SAG de 34′ x 20′ | |

| Potencia nominal del molino (HP) | 17,000 |

| Potencia del motor (HP) máx. | 8,985 |

| Ancho de cara [mm] | 1,016 |

| Velocidad del molino (RPM) nominal | 10.3 |

| Relación de transmisión | 20.2 |

| Engranajes por revolución | 2.0 |

| Horas de funcionamiento en la primera detección | 35,345 |

| Ciclos de carga de dientes de engranaje | 43,686,420 |

Detección de grietas con la norma ASTM E 2905 on 3/15/2016

- El 15 de marzo de 2016 se llevó cabo una limpieza e inspección completas del engranaje circunferencial conforme a la normaASTM E2905.

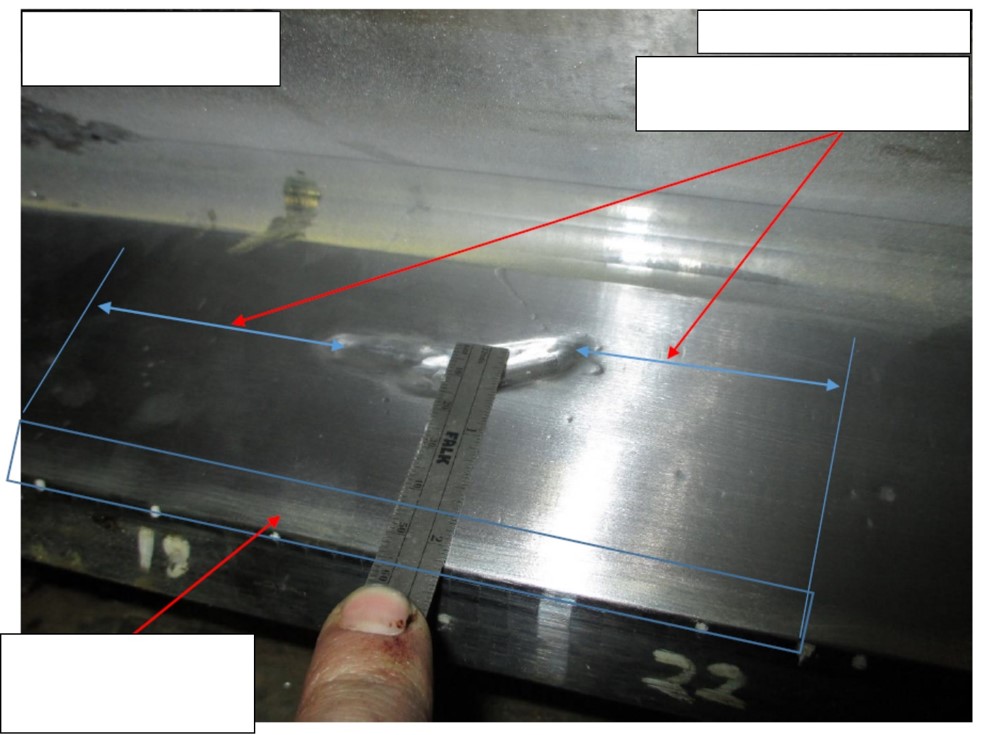

- Se detectaron y mitigaron 4 grietas in situ.

- La inspección previa realizada por personal de Global en junio de 2014 no había detectado ninguna grieta.

| Diente | Longitud total de las grietas al 15/3/2016 [mm] |

| 18 | 67 |

| 111 | 22 |

| 189 | 254 |

| 225 | 67 |

Se utiliza azul Dykem para controlar el contacto en las proximidades de la grieta.

Inspecciones de seguimiento

- Inspección por partículas magnéticas (MPI) mensual de la superficie

- Inspección ultrasónica convencional mensual de la profundidad

- Inspección completa segúnASTM E2905 a los 11 meses, recomendada cada 4 meses para engranajes comprometidos.

Inspección ultrasónica Phased Array para identificar la profundidad [NO para detectar grietas]

Grietas adicionales encontradas el 15/2/2017, 6 grietas adicionales

| Diente | Longitud total de las grietas al 15/2/2017 [mm] |

| 18 | 67 |

| 66 | 28 |

| 74 | 19 |

| 79 | 19 |

| 107 | 13 |

| 111 | 51 |

| 130 | 36 |

| 189 | 306 |

| 225 | 82 |

| 253 | 166 |

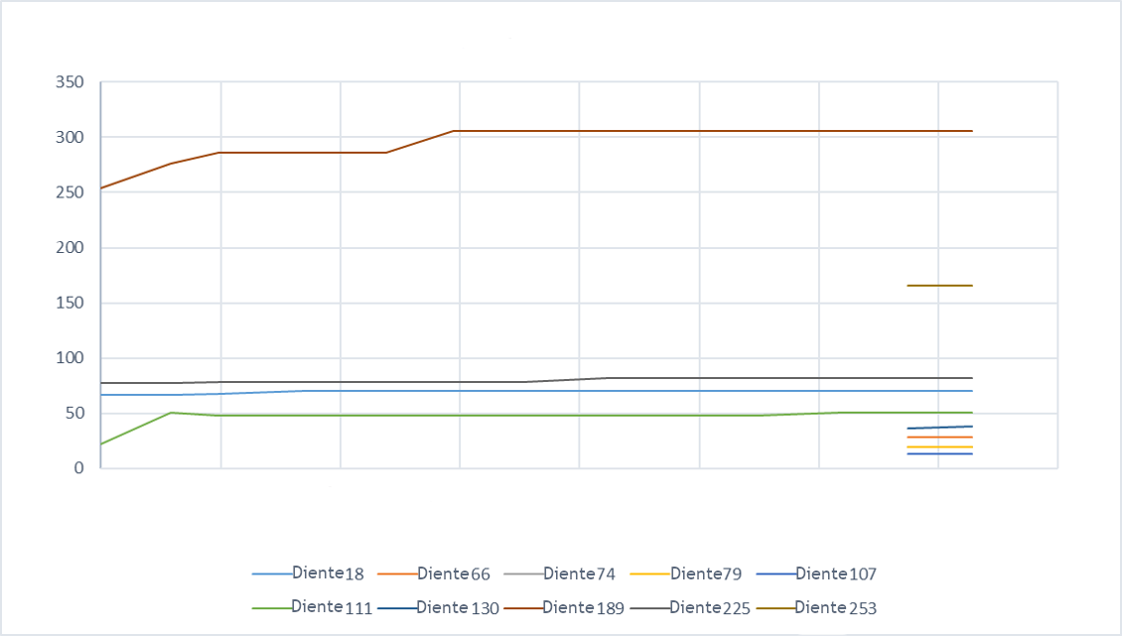

Longitudes de las grietas superficiales a lo largo del tiempo

| Longitudes de las grietas superficiales [mm] | |||||||||||||

| Diente | 3/15/2016 | 4/13/2016 | 5/3/2016 | 6/7/2016 | 7/12/2016 | 8/9/2016 | 9/7/2016 | 10/12/2016 | 11/22/2016 | 12/14/2016 | 1/17/2017 | 2/15/2017 | 3/14/2017 |

| 18 | 67 | 67 | 68 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 |

| 66 | 28 | 28 | |||||||||||

| 74 | 19 | 19 | |||||||||||

| 79 | 19 | 19 | |||||||||||

| 107 | 13 | 13 | |||||||||||

| 111 | 22 | 51 | 48 | 48 | 48 | 48 | 48 | 48 | 48 | 48 | 51 | 51 | 51 |

| 130 | 36 | 38 | |||||||||||

| 189 | 254 | 276 | 286 | 286 | 286 | 306 | 306 | 306 | 306 | 306 | 306 | 306 | 306 |

| 225 | 77 | 77 | 78 | 78 | 78 | 78 | 78 | 82 | 82 | 82 | 82 | 82 | 82 |

| 253 | 166 | 166 | |||||||||||

Configuración de intervalos de inspección según ASTM E2905

- A lo largo de un período de 11 meses, se formaron 6 grietas adicionales.

- El tiempo original entre inspecciones fue de 21 meses; luego se identificaron 4 grietas

- Las inspecciones anuales probablemente habrían detectado el agrietamiento en una etapa más temprana de su desarrollo, permitiendo la mitigaciónde las grietas en tamaños más pequeños, su eliminación, o menor velocidad de recambio de de engranajes.

Reemplazo de engranaje circunferencial 15/4/2017

Global llevó a cabo todo el aseguramiento y control de calidad con el fabricante a fin de garantizar que el nuevo engranaje cumpliera las especificaciones adecuadas.

Global también realizó la supervisión de la instalación del nuevo engranaje, asegurándose de que el engranaje se instalara correctamente y dándole la mejor posibilidad de cumplir o superar su duración estimada de 25 años.